Strona główna > O firmie, publikacje naszych specjalistów > Minimalizacja kosztów zapasów poprzez optymalizację procesów logistycznych

Minimalizacja kosztów zapasów poprzez optymalizację procesów logistycznych

Marek Wierzbicki

Zapraszam również na stronę naszej usługi AlgotiQ gdzie poszerzam wiedzę na temat poprawy struktury i minimalizacji kosztów zapasów innymi metodami niż opisane w poniższym artykule.

Artykuł oryginalnie opublikowany w magazynie "Transport wewnętrzny i magazynowanie" 2/2011.

Efektywność procesów logistycznych w dużej mierze determinuje konkurencyjność i zyskowność firm. Obniżenie kosztów zapasów jest jednym z ważniejszych czynników efektywności finansowej w logistyce. Redukcję kosztów można uzyskać poprzez optymalizację poziomu zapasów oraz właściwą ich klasyfikację przy zastosowaniu dobrze opracowanych teoretycznie metod. Kiedy jednak okazuje się, że dalsza redukcja poziomu zapasów nie jest już możliwa, należy zastanowić się nad dalszą redukcją kosztów poprzez optymalizację procesów związanych z obsługą zapasów.

Koszt zapasów

Intuicyjnie czujemy, że zapasy składowane w magazynie zwiększają koszty naszej działalności. Co jednak właściwie jest czynnikiem generującym te koszty? Od czego one zależą? Możemy wyróżnić cztery główne składowe kosztów.

Pierwsza składowa kosztów zapasów to pieniądze przeznaczone na zakup towaru będącego zapasem. Należy zwrócić tu uwagę, że w składowej tej oprócz dobrze rozpoznawalnego kosztu (zamrożonego) kapitału i jego obsługi istnieje również część związana z kosztem utraconych możliwości. Inwestor / właściciel/ zarządzający zawsze powinien zastanawiać się czy pieniądze ulokowane w innym rodzaju działalności nie przyniosą mu większych korzyści.

Składowa druga kosztów to również dobrze rozpoznawalne koszty utrzymania magazynu. Mówimy tu zarówno o kosztach wynajmu magazynu wraz z ogrzewaniem i oświetleniem jak i amortyzacji jego wyposażenia (na przykład automatyka magazynowa zwraca się najlepiej przy optymalnym dla niej obciążeniu). Jeśli zlecamy gospodarkę magazynową specjalistycznej firmie outsourcingowej, wtedy umowy najczęściej przewidują opłaty za przechowywanie proporcjonalne do liczby składowanych jednostek i czasu składowania.

Trzecią, bardzo obszerną składową są koszty obsługi zapasów. W jej skład wchodzą zarówno koszty fizycznej obsługi (koszty transportu, pensje pracowników, ochrona magazynu, obsługa reklamacji i zwrotów), jak i koszty finansowe związane z obsługą towaru (ubezpieczenie, zamrożony bądź utracony podatek VAT itp.).

Ostatnia składowa, często uznawana za niemierzalną, jest również składową nie do pominięcia. Należą do niej wszystkie koszty związane z ryzykiem przechowywania zapasów. Do grupy ryzyka należy na przykład deprecjacja towaru (fizyczne bądź moralne zestarzenie się zapasów) jak i ryzyko zniszczenia towaru czy ryzyko braków (nie pokrytych ubezpieczeniem) wykrywanych w czasie inwentaryzacji.

Obniżenie poziomu zapasów

Najbardziej naturalnym sposobem na obniżenie kosztów zapasów jest redukcja poziomu zapasów. Oczywiste jest, że im więcej towaru przechowujemy tym większe koszty z tym związane musimy ponosić. Poza skrajnymi przypadkami, gdy nasza działalność polega na usługowym przechowywaniu towaru i nie tylko nie mamy wpływu na poziomu zapasów, ale zależy nam nawet na ich powiększaniu, w pozostałych przypadkach dążymy do jego redukcji. Istnieje wiele metod opracowanych w celu obniżenia poziomu zapasów. Do kanonicznych należą metody stosowane najczęściej w procesie produkcji Just in Time i Materials Requirements Planing oraz bardziej uniwersalna (stosowana przede wszystkim w firmach dystrybucyjno-handlowych) Distribution Resource Planing. Metody te w różny sposób pozwalają obniżać poziom zapasów na podstawie wyliczanego i prognozowanego w różny sposób zapotrzebowania na towar i mogą przyczynić się do redukcji kosztów produkcji.

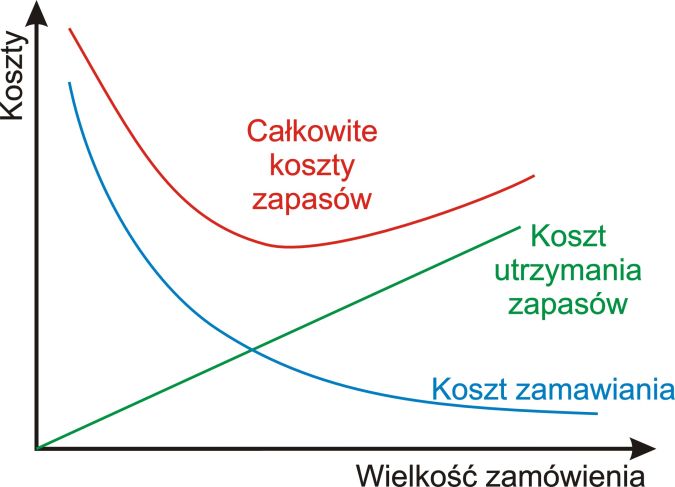

Kluczową kwestią, na którą należy w tym momencie zwrócić uwagę jest to, że obniżanie zapasów odbywa się na podstawie szacunków i prognoz i chociażby z tego względu jest obarczone pewnym ryzykiem błędu. Istnieją oczywiście firmy produkcyjne, które zredukowały zapasy absolutnie do zera i zamawiają materiały do produkcji na podstawie realnych zamówień od klientów, jednak są to tylko pozory całkowitej redukcji, gdyż w praktyce zapasy surowców i półproduktów przechowywane są w magazynach buforowych firm zależnych. Istnieją dwa czynniki powodujące konieczność posiadania pewnego niezerowego poziomu zapasów. Pierwszym z nich jest fakt istnienia pewnego optimum kosztowego związanego z jednej strony z wielkością posiadanych zapasów a kosztami zamawiania zapasów z drugiej strony. Drugim czynnikiem jest istnienie ryzyka związanego z brakiem odpowiedniego towaru. Do czynników ryzyka należy zaliczyć obniżenie poziomu obsługi klienta (np. przez wydłużenie czasu realizacji zamówienia), groźba niemożności realizacji zamówienia czy wręcz przerwy w procesie produkcji.

Rysunek 1 Całkowite koszty zapasów jako suma kosztów ich utrzymania i uzupełniania

Klasyfikacja zapasów

Skoro istnieją przesłanki do utrzymywania niezerowego poziomu zapasów należy zastanowić się, czy istnieją systemowe metody na redukcję kosztów jego obsługi wykorzystujące klasyfikację zapasów i różne sposoby obsługi poszczególnych klas asortymentowych. Naturalne wydaje się, że pewne koszty będą niezależne lub bardzo słabo zależne od jakiejkolwiek klasyfikacji. (np. koszt kapitału, ewentualny utracony podatek i część kosztów związanych z ryzykiem starzenia się towaru). Z drugiej strony wydaje się, że istnieją koszty, które powinny stosunkowo łatwo podlegać obniżeniu poprzez różne traktowanie poszczególnych partii zapasów. Najbardziej intuicyjnie podejście sugeruje np. uzależnienie miejsca składowania i jego wyposażenia w zależności od szybkości rotacji: towar słabo rotujący można przechowywać w gorzej dostępnym / słabiej wyposażonym a przez to tańszym miejscu ; z drugiej strony towar najszybciej rotujący powinien być składowany w taki sposób, aby minimalizować koszty wydania tego towaru.

W stosunku do towarów składowanych w magazynie (podobnie jak w wielu innych sytuacjach) ma zastosowanie zasada Pareto, która w tym przypadku mówi, że 20% indeksów magazynowych generuje 80% ruchu w magazynie. Rozszerzając tę zasadę, buduje się tak zwaną klasyfikację ABC, która pozwala podzielić zapasy na trzy klasy rotacji. Okazuje się jednak, że klasyfikacja oparta tylko i wyłącznie na rotacji towaru okazuje się niewystarczająca, gdyż "ważność" towaru (istotność w produkcji lub handlu) niekoniecznie idzie w parze z jego wysoką rotacją. W związku z tym wprowadza się dodatkową klasyfikację towaru według jego ważności dla prowadzenia działalności operacyjnej i przypisuje się go do klas umownie nazwanych XYZ. Dopiero tak podwójnie sklasyfikowany towar poddaje się optymalizacji statycznej budując takie rozwiązania, w których towary najszybciej rotujące i najważniejsze są najlepiej i najtaniej dostępne, a towary o najmniejszej rotacji i najmniejszej ważności dla prowadzenia biznesu są najtaniej przechowywane.

Optymalizacja procesów

Powyżej wzmiankowane zagadnienia są dobrze znane i opisane w wielu podręcznikach związanych z zarządzeniem magazynami czy logistyką bądź projektowaniem magazynów. Działania, które należy podejmować w ramach obniżania kosztów są podobne we wszystkich firmach (mimo że implementacje rozwiązań w różnych rodzajach prowadzonej działalności potrafią być całkowicie odmienne) i bazują (wymagają) najczęściej na analizach danych.

Jednak gdy teoria zatrzymuje się w swoich możliwościach, do dalszej redukcji kosztów należy zaprząc działania praktyczne, które pozwolą na optymalizację procesów. Warto jednak pamiętać, że optymalizacja nie musi być ostatnim z kroków w dążeniu do redukcji kosztów (równie dobre efekty osiąga się zaczynając restrukturyzację właśnie od optymalizacji procesów). O działaniach tych nie da się pisać w sposób ogólny, gdyż w każdej branży, często w każdej firmie, a czasami nawet w pojedynczych magazynach tej samej firmy obsługa towaru przebiega różnymi sposobami i metodami. Jakkolwiek podstawę do poszukiwania nieoptymalności w procesach stanowi drążenie danych operacyjnych, to schemat działania buduje się na podstawie fizycznej struktury magazynu. O ile więc klasyfikację towarów ABC/XYZ da się przeprowadzić nie widząc magazynu i nie znając charakteru towaru (tak samo dla części samochodowych jak i lekarstw), o tyle analiza procesów musi być poprzedzona opisaniem modelu procesów zachodzących w każdym z magazynów (a czasem nawet w każdym z obszarów - jeśli ta sama załoga kompletuje towary w biznesie B2B i B2C, to najczęściej wykonują oni niespójne ze sobą działania, które w czasie modelowania należy rozdzielić).

Budując modele procesów, a następnie poszukując metod na ich optymalizację w najprostszym przypadku należy rozłożyć pracę ludzką w magazynie na składowe (działania proste), które można analizować w sposób niezależny od siebie. Dla przykładu, jeśli pracownik kompletuje towar w ten sposób (bardzo często stosowany w magazynach), że jeździ z wózkiem między regałami zbierając z kolejnych lokalizacji towar zgodnie z otrzymaną specyfikacją, jego praca składa się z trzech działań prostych. Jedno z nich to przemieszczanie się pomiędzy lokalizacjami (wprost proporcjonalne do odległości pomiędzy kolejnymi punktami kompletacji), drugie to pobieranie towaru z półki (wprost proporcjonalne do liczby sztuk, które trzeba pobrać). Trzecia wartość to czas niezależny od długości drogi i liczby pobieranych towarów. Najczęściej czas ten związany jest ze znalezieniem konkretnej lokalizacji w magazynie (poszukiwaniem w którym dokładnie miejscu zatrzymać wózek), poszukiwaniem towaru na półce, skanowaniem towaru (jeśli stosuje się terminale mobilne) bądź zaznaczaniu pobrania na dyspozycji papierowej oraz procesem odkładania dyspozycji bądź terminala na wózek, chwilą zastanowienia w którą stronę jechać (mimo że ta informacja jest podawana magazynierowi) jak i na przykład rozpędzaniem wózka.

Modelowanie procesów magazynowych

Każda ze składowych modelu pracy pozwala na drążenie danych celem wykrycia informacji istotnych w poszukiwaniu rezerw obniżania kosztów. Analiza składowej niezależnej od pokonywanej odległości oraz ilości pobieranego towaru pozwala na określenie przyczyn przestojów związanych z architekturą magazynu bądź obsługiwanym towarem. Niemal zawsze rozkład czasu pracy w tej składowej posiada tak zwany długi ogon (duża liczba wyników znacznie większych od średniej). Analiza tego ogona pod kątem powtarzających się sytuacji pozwala wychwycić wiele typowych niedociągnięć. Przykładowo, jeśli spowolnienia pracy pojawiają się w obrębie niektórych lokalizacji może to oznaczać, że oznakowanie w obrębie tej strefy magazynowej jest słabsze bądź oświetlenie magazynu gorsze, co spowalnia proces rozpoznawania lokalizacji bądź towaru (choć czasem z tego miejsca jest np. najbliżej do palarni). Jeśli spowolnienie pojawia się częściej dla pewnej grupy indeksów można podejrzewać, że towar ten jest trudniejszy do rozpoznania (na jednej półce leży kilka podobnych produktów, bądź kody paskowe na tym towarze szczególnie łatwo ulegają uszkodzeniu). Kolejną potencjalną możliwością jest wykrycie osób, które generalnie gorzej sobie radzą z kompletacją towaru od innych pracowników.

Drążenie danych powinno potwierdzać bądź pomagać w wykrywaniu błędów metodami tradycyjnymi. W praktyce działanie powinno odbywać się więc w taki sposób, że początkowo należy podjąć próbę wykrycia błędów metodą intuicyjną, a błędy te powinny być potwierdzane metodami analitycznymi. Następnie błędy zauważone w danych powinny być potwierdzane na miejscu w magazynie. Na podstawie wykrytych błędów należy zaproponować procedury naprawcze, pozwalające na przyspieszenie pracy. Typowymi, prostymi sposobami jest na przykład lepsze znakowanie magazynu (np. umieszczanie etykiet z numerami regałów prostopadle do wzroku osoby prowadzącej wózek), czy układanie na jednej półce towaru o skrajnie różnym wyglądzie (np. o innym kolorze i rozmiarze pudełka). Czasem takie pozornie banalne działania pozwalają wprowadzić spore oszczędności.

Zmiana algorytmów pracy

Po wyznaczeniu z rzeczywistych danych modelowego czasu trwania poszczególnych operacji (dotarcie do poszukiwanej lokalizacji, przygotowanie do pobrania towaru i pobieranie towaru) oraz rozkładu zapotrzebowania na towar (które wynika z analizy zamówień), można przystąpić do zaproponowania optymalnych algorytmów pracy w magazynie. Jeśli przed rozpoczęciem optymalizacji praca magazyniera polegała na tym, że pobierał pojedynczą dyspozycję kompletacji i przemierzał magazyn celem skompletowania zamówienia, należy sprawdzić o ile skrócimy czas pracy, jeśli zaproponujemy jednoczesną kompletację kilku zamówień. Bardzo często zdarza się tak, że dodawanie kolejnej dyspozycji do kompletacji tej samej osobie wydłuża drogę tej osoby w magazynie w coraz mniejszym stopniu. Jeśli więc przeciętna kompletacja w analizowanym magazynie wymagała pokonania 40% alejek, dodanie drugiej spowoduje, że magazynier musi pokonać najwyżej 60% alejek, a po dodaniu trzeciej już tylko 70%. Jeśli w kolejce do wydania czeka odpowiednio dużo dyspozycji (czasem wystarczy już nawet kilka) można grupować je w dyspozycje podobne co do trasy przebiegu, doprowadzając do znacznie mniejszego wzrostu długości trasy w ramach tak stworzonej multidyspozycji. Należy jednak pamiętać, że jednoczesna obsługa więcej niż jednej dyspozycji wydłuża czas niezależny od pokonywanej trasy i liczby pobieranych egzemplarzy o okres potrzebny na podjęcie decyzji do którego kosza kompletacyjnego (z kilku obsługiwanych jednocześnie) włożyć towar.

Inną metodą przyspieszającą pracę jest zastosowanie kompletacji dwustopniowej. Wszystkie zamówienia składane na przykład w ciągu jednej godziny łączy się we wspólny wsad i dokonuje się ich łącznej kompletacji do jednego pojemnika (skrajnie minimalizując długość ścieżki kompletacji i czas potrzebny na poszukiwanie towaru), by potem w dodatkowym (drugim) procesie dokonać rozsortowania towaru zgodnie z rzeczywistymi zamówieniami (za pomocą automatycznego sortera). W takim procesie drastycznie skraca się czas kompletacji, jednak pojawia się (czasem bardzo długi) czas (i koszt) rozsortowywania wsadu. Przy próbie zastosowania w magazynie tego rozwiązania należy najpierw zbadać celowość łączenia dyspozycji we wsady (czy następuje odpowiednio silne powielenie tych samych indeksów w różnych dyspozycjach), a dopiero później analizować ewentualny czas który zyskujemy na kompletacji wsadowej i tracimy na rozsortowywaniu towaru. W przypadku zastosowania kompletacji dwustopniowej niektóre oczywiste przypadki można zauważyć bez stosowania dogłębnych analiz (które służą wtedy tylko potwierdzeniu hipotez). Ważne jest natomiast właściwe dobranie wielkości wsadu, co zależy nie tylko od przeprowadzonych analiz, ale i od polityki firmy w zakresie obsługi klienta (cóż z tego, że najlepsze efekty można by osiągnąć łącząc zamówienia z 24 godzin, jeśli klient musi otrzymać towar najpóźniej w 12 godzin od chwili złożenia zamówienia).

Podsumowanie

Niniejszy artykuł zwraca uwagę na miejsca w których powstają koszty i pokazuje metody, którymi da się poszukiwać sposobów na ich obniżenie. Oczywiście opisane tu przykłady to tylko wierzchołek góry lodowej, przy czym w zależności od firmy proces optymalizacji powinno się zaczynać albo od analiz (w tym np. od audytu zakupów), albo od intuicyjnego poszukiwania rezerw. W praktyce różnych rozwiązań jest bardzo dużo, jednak wiele z nich jest charakterystycznych tylko dla niektórych branż bądź przyjętej polityki firmy. Warto też pamiętać, że kolejność przedstawienia prac w tym artykule jest przykładowa - równie dobre efekty przynosi rozpoczęcie prac optymalizacyjnych od modyfikacji procesów by w ich trakcie zmienić strukturę przechowywania w magazynie zgodnie z klasyfikacją ABC/XYZ, by na końcu (gdy już znamy optymalne czasy i koszty dostępu do towaru) wprowadzić obniżenie poziomu zapasów metodami JIT, MRP czy DRP.

Stosując zaprezentowane w tym artykule metody można doprowadzić do obniżenia kosztów utrzymywania zapasów bardzo niewielkimi nakładami inwestycyjnymi. Nie zawsze jest to jednak możliwe. Czasami zmiany procesów niewiele dadzą. Wtedy należy rozważyć wdrożenie nowoczesnych rozwiązań, przyspieszających pracę ludzką i minimalizujących koszty składowania, bądź budowę automatycznego magazynu. Ale o tych metodach przeczytacie Państwo w kolejnym wydaniu magazynu